Unser neuer Mitarbeiter Michael Staehli, der in diesem Jahr bei der Amstein + Walthert Basel AG als BIM-Modellierer EMSR begonnen hat, verfolgt sein grosses Interesse am Elektronikbereich auch privat. Seine Diplomarbeit zum Thema «Bohren anhand exportierter Bohrkoordinaten aus Revit-Modell» gab den Anstoss, privat einen 3D-Drucker selber zu bauen. Erfahre in den nächsten Zeilen, wie es dazu kam und auch welche privaten Gadgets er den Drucker herstellen liess.

Michael’s Entscheid für einen eigenen 3D-Drucker

Michael Staehli ist gelernter Elektroplaner und hat im Anschluss die Ausbildung zum Elektrotechniker HF absolviert. In seiner Diplomarbeit ging es darum, einen Bohrroboter der Firma Hilti als Modell zu konstruieren. Dieser sollte so programmiert werden, dass er bestimmte Bohrungen an einem Werkstück vornimmt. Untersucht wurde dabei die Systematik, wie der Datenfluss aus dem Modell zum 3D-Drucker funktioniert und wie sich die Koordinaten verhalten. Also benötigte Michael Stähli einen 3D-Drucker.

«3D-Drucker sind heute nicht mehr wegzudenken. So stellen diese neben Kleinteilen auch Medizinal-Produkte wie Implantate oder auch ganze Gebäudeteile her.»

Es gibt zwar Baupläne für 3D-Drucker, die frei verfügbar sind, aber auch hier benötigt man schon einzelne Teile, die nicht käuflich erworben werden können und deshalb über einen 3D-Drucker selbst hergestellt werden müssen. Der 3D-Drucker von Michael ist hingegen eine komplette Eigenkonstruktion.

Sein individueller, technischer Ansatz

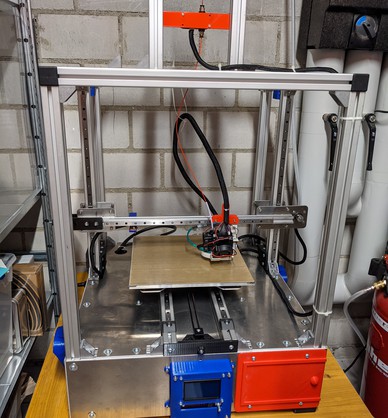

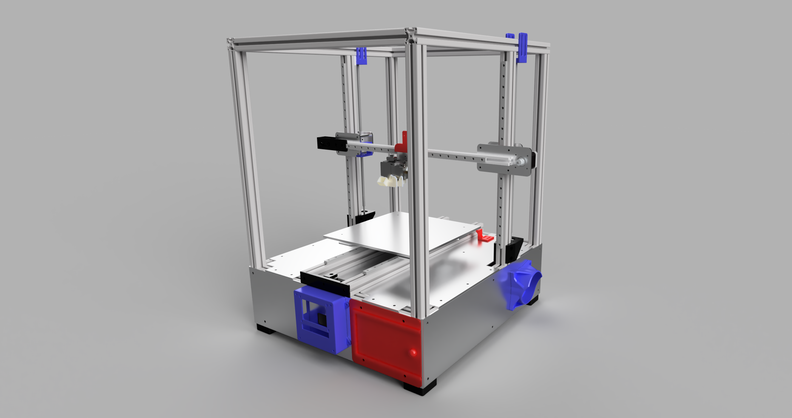

Der Eigenbau 3D-Drucker hat ein maximales Bauvolumen von 300 x 300 x 250 mm. Im Wesentlichen besteht er aus 30 x 30 mm Aluminium-Profilen, welche das Gerüst des 3D-Druckers bilden.

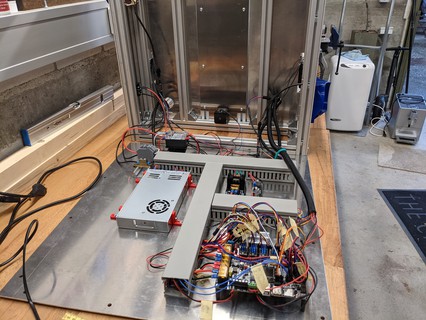

In der unteren mit Aluminiumblechen verschlossenen Box befindet sich die Elektronik inklusive der 24 V Spannungsversorgung für Mainboard, Hot-End, Lüfter und Schrittmotoren. Die untere, feingefräste Aluminiumplatte wird über eine 230 V 500 W Heizmatte beheizt, welche über ein Solid State Relais vom Mainboard angesteuert wird. Der Drucker arbeitet im sogenannten FDM-Druckverfahren (Fused Deposition Modeling). Dabei wird ein Kunststoffdraht mit Hilfe eines Direct-Drive Extruders in das Hot-End und schlussendlich durch eine Messing-Düse gedrückt.

Beim Druckkopf befindet sich ein Nivellierungssensor, mit welchem vor jedem Druck die X-Achse parallel zum Druckbett ausgerichtet wird. Die Z-Achse wird über zwei Schrittmotoren und Trapezgewindespindeln mit einer Steigung von 1.5mm pro Umdrehung angetrieben. Der Antrieb der X- und Y-Achse erfolgt über Schrittmotoren und GT2-Zahnriemen.

Die Druckaufträge werden als G-Code Files auf der SD-Karte gespeichert. Über das Display können die Druckaufträge dann gestartet werden.

Neue Gadgets aus dem eigenen 3D-Drucker

Michael Stähli verbringt seine Freizeit gerne beim Mountainbiken, Joggen oder mit Fitness. In der Natur und mit dem Sport kommen viele neue Ideen zusammen. So kam bei der Idee, einen 3D-Drucker zu bauen, schon bald die Frage auf, was er für sich persönlich aus dem 3D-Drucker entstehen lassen könnte. Mittlerweile gibt es einen passenden Getränkeflaschenhalter fürs Bike, für die Küche einen praktischen Schneidebrett-Halter und auch für die Shampoo-Flasche in der Dusche eine angepasste Halterung. Dabei musste er einige Prototypen herstellen.

«Ich sehe weitere Einsatzmöglichkeiten für meinen 3D-Drucker, etwa für Lehrwerkstätten oder für Studienzwecke.»